Многофункциональный обрабатывающий центр с ЧПУ CMS Brembana SPEED 14MB

SPEED 14 – это обрабатывающий центр с ЧПУ с тремя интерполированными осями (X, Y, Z), подходящими для обработки как плит, так и брусков, даже с большой толщиной, из мрамора, гранита, композитного и натурального камня и стекла. В стандартной конфигурации станок может выполнять любой тип чернового и полированного профилирования, так же как и фрезерование, сверление, коническая зенковка, барельеф и написание.

Описание

CMS, думая о потребностях клиента, модернизировал свои обрабатывающие центры, сделав их еще более функциональными и надежными.

Практичность

- Конструкция станка обеспечивает безграничные возможности обработки посредством удобного для пользователя программного обеспечения;

- Экономия воды и энергии, благодаря использованию современных технологий.

Гибкость

- Возможность обрабатывать плиты разных размеров, во всех трех измерениях;

- Возможность обрабатывать прямоугольные и профилированные плиты;

- Возможность выполнять любой тип профилирования, (напр.: закругление, полу-дуги, прямая кромка и т.д.), в том числе на толстых плитах;

- Возможность выполнять любой тип фрезерования, сверления сверху, коническую зенковку, барельеф и написание (при помощи опциональных инструментов) на плитах и на брусках;

- Возможность обработки плоских и наклонных сливных полок раковины при помощи наклонной головы ±0,3° (oопционально);

- Возможность выполнять гравировку, фаску с 5° фиксированным углом, резка алмазным диском, сверление под плитой, установки четвертой оси (угловые передач и 4-я ось опционально) на плитах и на брусках;

- Возможность установить управляемый от ЧПУ токарный станок (опционально) для производства колонн и капителей.

Производительность

- Мощный электрошпиндель 13,5 кВт (18 л.с.) со скоростью вращения 0-15.000 об/мин., обеспечивает наивысшее качество и производительность;

- Устойчивая конструкция в комбинации с высокой мощностью двигателя являются гарантией высокой производительности на плитах и блоках большой толщины;

- Инструментальный магазин с автоматической сменой инструмента уменьшает ручные операции по смене инструмента;

- Сокращение времени замены инструмента благодаря высокой скорости осей с бесщеточными моторами.

Качество

- Высокая точность изготовления компонентов и сборка станка обеспечивает чрезвычайно высокое качество и точность конечного изделия;

- Производство всегда идентичных изделий позволяет стандартизировать продукт и предлагать конечным покупателям неизменное качество.

Простота

- Интуитивное программное обеспечение EasyGlass со специальной программой CAD для любого типа раскроя;

- Возможность импортировать файлы .dxf, .dwg, и т.д. делает работу с вашими клиентами проще;

- Контроль износа полировальных кругов благодаря функциям программно обеспечения, позволяют контролировать состояние используемых кругов;

- Удаленная диагностика позволяет увидеть состояние станка с любого другого авторизованного компьютера.

КОНСТРУКЦИЯ И ПРИНЦИПИАЛЬНЫЕ КОМПОНЕНТЫ

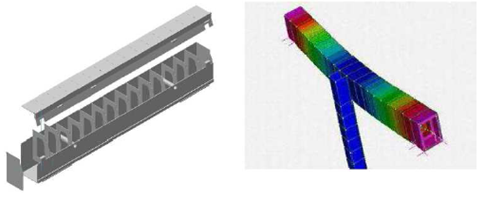

Конструкция станка была реализована посредством программы Finite Element analysis (FEM), которая также контролирует динамические нагрузки компонентов станка, позволяя CMS проектировать конструкцию и выбирать системы перемещения (прецизионные направляющие и направляющие планки на шариковых винтах), гарантирующие высокую мощность функционирования, геометрическую точность и надежность работы на высоких скоростях, также в случае интенсивных работ.

Для гарантии устойчивости к коррозии вся станина была подвергнута антикоррозийной обработке при помощи шлифовки и керамической покраски.

НЕСУЩАЯ КОНСТРУКЦИЯ

Несущая конструкция имеет «моноблочную» базу с широким сечением из электрически закаленной стали и должным образом освобожденной от внутренних напряжений. База представляет собой прочную и жесткую опору для передвижного моста, устойчивой к большим рабочим нагрузкам, и гарантирующей высокий уровень исполнения, как по качеству, так и точности.

Конструкция станины сделана таким образом, что облегчает доступ оператора к рабочей зоне и обеспечивает сбор охлаждающей жидкости.

ПОДВИЖНОЙ МОСТ

Подвижной мост представляет собой прочную “моноблочную” конструкцию больших размеров, надежно закрепленную на базе. На подвижном мосту установлена каретка “Z”, на которой расположен Электрошпиндель.

РАБОЧИЙ СТОЛ

Рабочий стол изготовлен из дюралюминия с размерами 3100 x 1740 h19 мм, и точно выровнен по уровню, чтобы гарантировать безупречную плоскость и наилучшую обработку в производстве.

Основные характеристики:

- Высота 500 мм от пола упрощает операции по загрузке и выгрузке плит;

- хорошая прочность, мощность и устойчивость.

Воздушно-вакуумные трубки размещены на двух сторонах рабочего стола, они используются для соединения вакуумных присосок и нулевых упоров с магистралями вакуумного насоса .

Также присутствуют две системы каналов из нержавеющей стали для сбора воды, одна сзади рабочего стола, расположенная под инструментальным магазином, и другая спереди рабочего стола. Передняя система каналов закрыта решеткой, которая работает как ступень, обеспечивает простой доступ к рабочему столу.

ИНСТРУМЕНТАЛЬНЫЙ МАГАЗИН

Инструментальный магазин расположен на задней стороне станины. Он может вмещать максимально 12 держателей инструментов и полностью закрыт крышкой из гальванизированной и окрашенной стали.

РАБОЧИЙ УЗЕЛ

Рабочий узел состоит из электрошпинделя с 3 асинхронными фазами — 4 полюсами оптимизированного для станков CMS Brembana:

- максимальная мощность до 13,5 КВТ (18 Л.С.), крутящий момент 38 Нм при скорости 7300 об/мин.;

- регулируемая скорость вращения 0-15.000 об/мин. с инвертером, левое или правое вращение может быть настроено при помощи программного обеспечения;

- зажимной патрон ISO 40 для конических держателей инструментов;

- постоянная передача мощности во время работы;

- цанговый зажим для конусов держателей инструментов;

- обдув для очистки конических держателей инструментов;

- надежность и долгий срок службы, при тяжелых условиях эксплуатации.

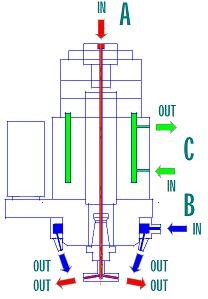

СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОШПИНДЕЛЯ И ИНСТРУМЕНТОВ

Электрошпиндель имеет три контура охлаждения. Данное конструктивное решение обеспечивает наиболее эфективное охлаждение механизмов шпинделя и инструмента и повышает эфективность работы и долговечность(см.картинку).

- Внутренняя подача охлаждающей жидкости.

Требуется чистая вода. Объем потребления 15 л/мин;

- Внешняя подача охлаждающей жидкости для охлаждения инструментов. Можно использовать отработанную воду из резервуара (опционально) для сбора рабочей жидкости. Объемом потребления 100 л/мин;

- Замкнутая система охлаждения шпинделя антифризом.

ПЕРЕМЕЩЕНИЕ ОСЕЙ

Станок управляется системой числового программного управления и оснащен тремя основными интерполированными осями с бесщеточными моторами:

- X (3800 мм): поперечное перемещение каретки (справа налево и наоборот), с усиленными и закаленными направляющими и 4-х точечными танкетками с прецизионной системой механизма реечной передачи.

- Y and V (1740 мм): продольное перемещение подвижного моста (вперед-назад и наоборот) , с усиленными и закаленными направляющими и 4-х точечными танкетками с прецизионной системой механизма реечной передачи. Перемещение осуществляется при помощи двух синхронизированных моторов с системой Gantry и соединения с высокопрецизионным механизмом реечной передачи.

- Z (420 мм): вертикальное перемещение рабочего узла (подъем-опускание и наоборот), с усиленными и закаленными направляющими и 4-х точечными танкетками. Перемещение осуществляется при помощи высокопрецизионного шарикового винта.