Сверлильный центр с ЧПУ SCM Morbidelli CX210

Обрабатывающий центр с ЧПУ с вертикальным рабочим столом и подачей детали с помощью двух зажимов, позволяет выполнять следующие операции:

- сверление с 5 сторон

- выборка пазов по направлению «X»

- Обработки другого типа возможны в зависимости от установленных опций.

Описание

Детали

| Страна происхождения | ИТАЛИЯ |

|---|

Технические характеристики

| КООРДИНАТНЫЕ ОСИ | |

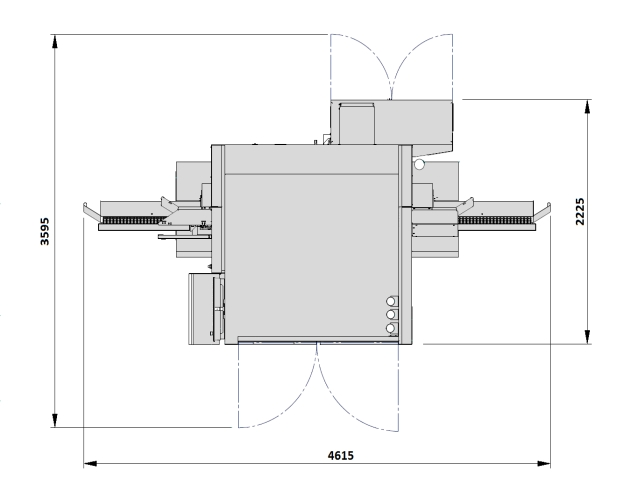

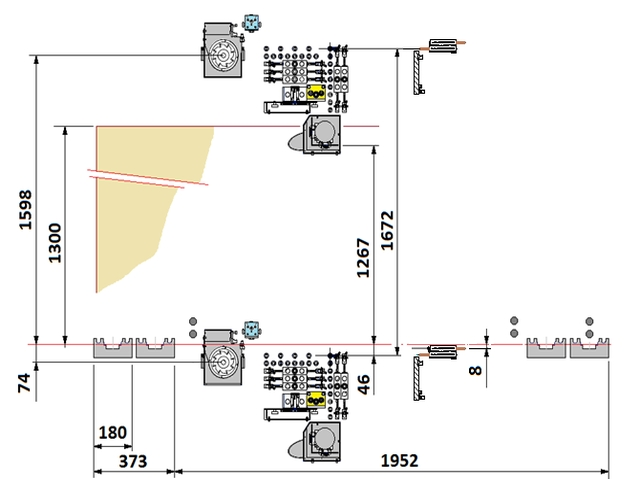

| Длина панели (мин/макс.), мм | 200/3050 |

| Ширина панели (мин/макс.), мм | 50/1300 |

| Толщина одиночной панели мин. / макс., мм | 8/95 |

| Макс. вес панели, кг | 70 |

| Скорость по осям X-Y-Z, м/мин | 70 – 40 — 30 |

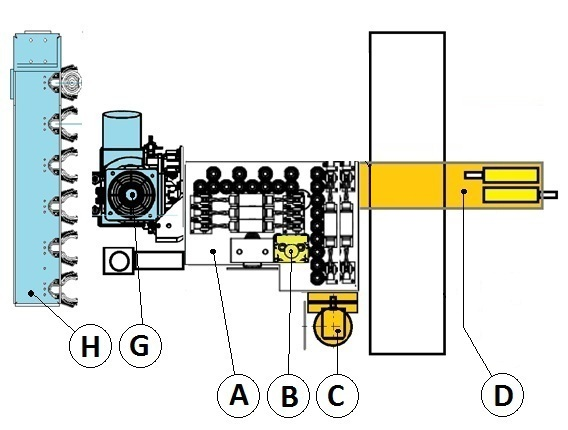

| СВЕРЛИЛЬНАЯ ГОЛОВА F31LTC | |

| Вертикальные шпиндели кол-во, шт | 21 |

| Горизонтальные шпиндели по X кол-во, шт | 6 |

| Горизонтальные шпиндели по Y кол-во, шт | 4 |

| Скорость вращения шпинделей, об/мин | 4500 (опционально 3000, 8000 с инвертором) |

| Встроенная пила по X, D мм; об/мин; | 125; 5500 (опционально 3600 – 9700 с инвертором ) |

| Толщина пилы, макс, мм | 6 |

| Мощность двигателя, кВт (л.с.) | 2,2 (3) |

| СТАНДАРТНАЯ УСТАНОВКА | |

| Установленная мощность, кВт | 19 |

| Расход воздуха аспирации, м3/ч | 3300 |

| Скорость воздушного потока аспирации, м/с | 25 |

| Расход сжатого воздуха, нл/цикл | 80 |

| Диаметр аспирационного патрубка, мм | 1*200 + 1*80 |

| ОПЦИОНАЛЬНЫЙ ЭЛЕКТРОШПИНДЕЛЬ | |

| Установленная мощность, кВт | 18 |

| Расход сжатого воздуха, нл/цикл | 11 |

| Расход воздуха аспирации, м3/ч | 710 |

| Скорость воздушного потока аспирации, м/с | 25 |

| Диаметр аспирационного патрубка, мм | 1*100 |

| ОПЦИОНАЛЬНАЯ ПИЛА 0-90° | |

| Установленная мощность, кВт | 2,2 |

| Расход сжатого воздуха, нл/цикл | 11 |

| Расход воздуха аспирации, м3/ч | 460 |

| Скорость воздушного потока аспирации, м/с | 25 |

| Диаметр аспирационного патрубка, мм | 1*80 |

| ОПЦИОНАЛЬНОЕ УСТРОЙСТВО ВОЗВРАТА ПАНЕЛЕЙ | |

| Установленная мощность, кВт | 1,5 |

| Расход сжатого воздуха, нл/цикл | 60 |

| ОПЦИОНАЛЬНОЕ УСТРОЙСТВО ВОЗВРАТА ПАНЕЛЕЙ | |

| Установленная мощность, кВт | 0,7 |

| Расход сжатого воздуха, нл/цикл | 100 |